Brennschneiden

Beim Brennschneiden wird der Werkstoff durch eine Brenngas-Sauerstoff-Flamme örtlich auf Zündtemperatur gebracht und im Sauerstoffstrahl so verbrannt, dass eine Schnittfuge entsteht. Voraussetzung ist, dass das auf Entzündungstemperatur vorgewärmte Metall im Sauerstoffstrom verbrennt.

Die Voraussetzung für die Brennbarkeit ist im Wesentlichen gegeben bei unlegierten und niedrig legierten Stählen. Neben unlegierten bzw. niedriglegierten Stahl kannst Du aber auch ein Sonderverfahren des Brennschneidens bei Cr-Ni-Stählen oder Aluminium anwenden. Meistens werden beim Brennschneiden Bleche mit einer stärke von 1cm bis 30cm geschnitten.

In diesem Artikel findest Du Informationen zu folgenden Themen:

- Beschreibung des Verfahrens

- Brennschneidgeräte – Brennschneiden von Hand

- Brennschneidgeräte – Maschinelles Brennschneiden

- Bedienung der Geräte

- Arbeitstechnik

- Vorteile des Brennschneidens

- Benötigtes Equipment / Gase

Beschreibung des Verfahrens

Beim Brennschneiden wird der Werkstoff durch eine Brenngas-Sauerstoff-Flamme lokal auf Zündtemperatur erhitzt und im Sauerstoffstrahl so verbrannt, dass eine Schnittfuge entsteht. Voraussetzung für das Verfahren ist, dass das auf Entzündungstemperatur vorgewärmte Metall im Sauerstoffstrom verbrennt.

Diese Voraussetzung ist im Wesentlichen bei unlegierten und niedrig legierten Stählen gegeben. Unter der Entzündungstemperatur versteht man diejenige Temperatur, bei der die freiwerdende Reaktionswärme größer ist als die in gleicher Zeit abgeführte Wärme. Sie liegt bei Stahl bei ca. 1.150 °C.

Durch den Druck des Schneidsauerstoffstrahls werden Eisenoxid und Metallschmelze nach unten in Richtung der Schnittfuge abgedrängt und ausgeblasen. Damit eine Schnittfuge entsteht, muss die Schmelztemperatur der Oxide unter der Schmelztemperatur des Werkstoffs liegen.

Gegenüber anderen Brenngasen bietet die Acetylen-Sauerstoff-Flamme aufgrund ihrer physikalischen Eigenschaften wirtschaftliche Vorteile. Moderne Brennschneidmaschinen sind heute meist als automatisierte Systeme ausgeführt.

Durch die Anordnung mehrerer Brenner auf einem Führungsschlitten lässt sich die Schneidleistung weiter steigern. Beim lohnintensiven Brennschneiden, bei dem der Lohnkostenanteil bis zu 80–90 % der Gesamtkosten pro Schnittmeter ausmacht, zahlt sich der Einsatz von Acetylen besonders aus. Der Schneidbereich reicht von 1,5 bis 3.000 mm.

Die überwiegende Mehrheit aller Brennschnitte wird maschinell ausgeführt. Unabhängig von der Schnittform lassen sich die Schnittqualitäten den jeweiligen Anforderungen bis zur höchsten Güteklasse anpassen.

Brennschneidgeräte – Brennschneiden von Hand

Die Brenner der Brennschneidegeräte sind als Saugbrenner mit einer Druckdüse ausgestattet. Für Dünnbleche werden Stufendüsen als Schneiddüsen verwendet, während bei dickeren Querschnitten Ring-, Schlitz- oder Blockdüsen zum Einsatz kommen.

Bei Handschneidbrennern raten wir Dir jedoch dringend von einer Druckdüse ab, da diese nicht rückschlagsicher ist. Ist eine Düse beim Brennschneiden nicht rückschlagsicher, kann gefährlicher Druck entstehen und die Arbeitssicherheit wird erheblich beeinträchtigt.

Der Sauerstoffdruckbereich liegt in der Regel bei maximal 6 bar. Um den korrekten Arbeitsdruck zu bestimmen, kannst Du entweder die Einprägung auf der Düse oder eine Schneidetabelle verwenden. Nur bei Druckabfall ist es sinnvoll, einen höheren Druck als angegeben einzustellen.

Brennschneidgeräte – Maschinelles Brennschneiden

Schneidbrenner für Brennschneidemaschinen gibt es als Saugbrenner mit einer Druckdüse, bei der Acetylen und Heizsauerstoff in einem Mischrohr gemischt und der Schneiddüse zugeführt werden, oder als Brenner mit gasmischenden Düsen.

Schneiddüsen lassen sich unterscheiden in:

- Standarddüsen

- Schnellschneiddüsen

- Hochleistungsdüsen

Standarddüsen arbeiten mit einem Schneidsauerstoffdruck von etwa 6 bar. Bei Schnellschneiddüsen sind es ca. 8 bar, und Hochleistungsdüsen erreichen sogar ca. 12 bar Schneidsauerstoffdruck.

Bei Brennschneidgeräten musst Du stets auf die Pflege der Schneiddüsen achten. Für die Reinigung sind die Herstellerangaben zu beachten – Draht oder Bohrer dürfen keinesfalls verwendet werden.

Wichtig ist außerdem, dass der Schneiddüse für die gewählte Schneiddicke die benötigten Gasmengen an Acetylen, Heiz- und Schneidsauerstoff korrekt zugeführt werden. Die in den Schneidtabellen angegebenen Gasdrücke müssen am Brenneingang anliegen – Du solltest sie mit einem Kontrollmanometer überprüfen.

Mögliche Ursachen für Druckverlust sind:

- zu enge oder zu lange Schläuche

- zu klein dimensionierte Druckminderer und Absperrorgane

- zu klein ausgelegte oder unnötige Sicherungen

- eine ungepflegte Laufbahn der Schneidmaschine

- fehlerhafte Laufgeschwindigkeit bei Längs- und Querbewegung

In unserem Onlineshop findest Du übrigens ein großes Sortiment an Handschneidbrennern und Brennschneiddüsen. Viel Spaß beim Stöbern!

Anleitung & Bedienung der Geräte

Hier haben wir für Dich eine Anleitung zum Brennschneiden zusammengefasst, damit dir die Einstellung des Brennschneiders einfacher fällt und somit Fehler vermieden werden können.

Um optimal Brennschneiden zu können werden die Einstellwerte für die gewählte Schneiddüse gebraucht. Diese kannst Du der Schneidtabelle entnehmen.

Dann sind die Gasdrücke bei geöffneten Ventilen einzustellen und in ein Kontrollmanometer einzusetzen.

Nun kannst Du die Heizflamme einstellen. Zuerst öffnest Du das Sauerstoffventil am Brenner voll und das Acetylenventil leicht.

Das Gemisch aus Sauerstoff und Acetylen wird nun gezündet und anschließend wird der Acetylenüberschuss eingestellt.

Nun wird das Brenngas gedrosselt, bis eine neutrale Flamme entsteht.

Zum Schluss wird das Ventil des Schneidsauerstoffs geöffnet und Du regelst ggf. die Flamme bis zur Neutralität nach.

Der Strahl des Schneidsauerstoffs muss zylindrisch und gerade aus der Düse strömen und darf nicht flattern.

Dabei sollte die Heizflamme den Sauerstoffstrahl nun umschließen.

Die richtige Schneidegeschwindigkeit ist abhängig von der Art des Schnittes, also ob Du einen Senkrecht- oder Schrägschnitt bzw. einen Geraden- oder einen Kurvenschnitt erzeugen möchtest.

Bei Kurvenschnitten mit Radien- und bei Schrägschnitten ist die Geschwindigkeit herabgesetzt, und zwar für:

- Schrägschnitt (30°) rund 25%

- Schrägschnitt (45°) rund 45%

- Kurvenschnitt rund 10%

Desweiterem ist die Schneidgeschwindigkeit abhängig von

- Der Anforderung an die Schnittfläche (Konstruktionsschnitt oder Trennschnitt)

- Der Werkstoffzusammensetzung

- Der Werkstoffoberflächenbeschaffenheit (z.B. sandgestrahlt, verzundert, verrostet oder geprimert)

- Der Beschaffenheit (Laufruhe) der Maschine

- Und der Wahl der Schneiddüse

Für den Praktiker bedeutet dies:

- Düsengröße entsprechend der Blechdicke wählen

- Sauerstoffdruck nach Tabelle einstellen

- Heizflamme bei geöffnetem Schneidsauerstoffventil einstellen

Arbeitstechnik

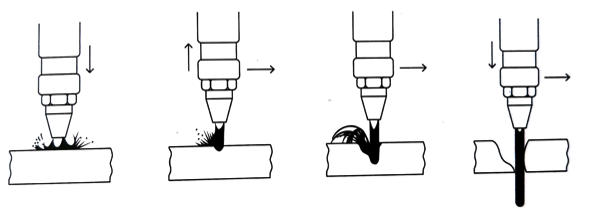

Ausschneiden durch Lochstechen

a) Lochstechen von Hand

- Vorwärmen

- Schneidsauerstoffventil langsam öffnen

- Bei dicken Blechen Schneidbrenner geringfügig anheben und langsam vorwärts bewegen

- Durchstich

b) Lochstechen mit der Maschine – von Hand gesteuert

Den Schneiddüsenabstand zum Blech stellst Du nach Tabelle ein.

Ist die Zündtemperatur erreicht (Hellrotglut, leicht sprühende helle Funken), dann kann der Maschinenvorschub eingeschaltet und das Schneidsauerstoffventil (Dosierventil) langsam geöffnet werden.

c) Lochstechen mit der Lochstechautomatik

Die Einstellwerte kannst Du hierbei der „Lochstechtabelle“ entnehmen und in die Programmsteuerung eingeben.

Schnittführung und Schnittfolge

Mit der richtigen Schnittführung und Schnittfolge kannst Du den durch die Wärmeeinbringung der Heizflamme entstehenden Verzug vermindern.

- Zuerst Innenausschnitte schneiden

- Schnittführung so wählen, dass der Abfall abwandern kann

- Das auszuschneidende Bauteil sollte möglichst lange mit der Grundplatte verbunden bleiben.

- Im Rahmen schneiden.

Schnittgüte

Die Qualität von Schnittflächen ist nach DIN EN 9013 genormt, z. B.:

- Rechtwinkligkeitstoleranz -Neigungstoleranz U

Vorteile des Verfahrens

- Große Wirtschaftlichkeit (z.B. Mehrbrennersystem)

- Hohe Geschwindigkeit beim Brennschneiden

- Geringe Investitionskosten

- Kurze Anwärmzeit

- Universelles Verfahren

- Hoher Mechanisierungsgrad

- Hohe Schnittgüte – geringe Nacharbeit

- Schrott-, Schräg- und Mehrfachschnitte möglich

- Großer Materialdickenbereich kann manuell oder maschinell geschnitten werden (hohe Materialstärke beim Brennschneiden)

- Bei manueller Anwendung unabhängig von externer Stromversorgung

- Anwendbar für un- und niedriglegierte Stähle

Benötigtes Equipment / Gase

Beim Brennschneiden ist nicht nur auf die richtigen Gase, die richtigen Düsen und den Gasverbrauch Wert zu legen, sondern auch auf den Arbeitsschutz. Die benötigten Gase und Arbeitsmaterialien sind hier nochmal zusammengefasst:

- Arbeitsschutz

- Brennschneiddüsen

- Druckminderer

- Gase: Acetylen, Propan, Sauerstoff

- Hand- oder Maschinenschneidbrenner

- Sicherheitseinrichtung mit Mehrfachfunktion

Diese Seite teilen

Hier gibt es noch mehr zu entdecken

Heldenblog-Einträge

Welche Schnittgeschwindigkeit kann ich beim Laserschneiden erzielen?

Welche Schnittgeschwindigkeit kann ich beim Laserschneiden erzielen?

Wie funktioniert ein Plasmaschneider?

Wie funktioniert ein Plasmaschneider? Die Funktionsweise des Plasmaschneiders kurz erklärt.

Wie funktioniert ein Plasmaschneider?

Wie funktioniert ein Plasmaschneider? Die Funktionsweise des Plasmaschneiders kurz erklärt.

Welche Schnittgeschwindigkeit kann ich beim Laserschneiden erzielen?

Welche Schnittgeschwindigkeit kann ich beim Laserschneiden erzielen?