MAG-Schweißen mit Fülldrähten

Das MAG-Schweißverfahren arbeitet mit abschmelzenden Drahtelektroden, Schweißdraht und aktivem Schutzgas. Hier kannst Du noch einmal nachlesen, wie das MAG-Schweißen funktioniert und welche Gase dabei zum Einsatz kommen.

In diesem Artikel findest Du Informationen zu folgenden Themen:

- Der Unterschied zwischen MIG und MAG Schweißen

- Fülldrähte

- Schutzgase

- Schweißanlage

- Einstellhinweise

- Verfahrensdurchführung

Der Unterschied zwischen MIG und MAG Schweißen

Möchte man MIG bzw. MAG Schweißen so benötigt man ein geeignetes Schutzgasschweißgerät. Die meisten dieser Geräte sind auf MIG und MAG Schweißen ausgelegt, jedoch muss man das Gas sowie den Draht austauschen.

Beim MIG-Schweißen wird Argon oder Helium zum Schweißen verwendet, da diese Gase nicht mit dem Schweißgut reagieren. Für das MIG-Schweißen nutzt man zum Beispiel Edelstahl oder Aluminium. Es ist jedoch nicht so einfach, diese edleren Metalle durch eine Schweißnaht miteinander zu verbinden, da man hierzu spezielle Schweißdrähte benötigt.

Für das MAG-Schweißen hingegen nutzt man häufig Argon oder CO2. Durch diese MAG-Schweißgase besteht die Möglichkeit, keinen Sauerstoff an die MAG-Schweißnaht kommen zu lassen. Auch für das MAG-Schweißen mit Argon oder CO2 werden gewisse Schweißdrähte benötigt. Der MAG-Schweißdraht ist 0,8 bis 1,6 mm dick und sorgt dafür, dass die Metalle sich verbinden lassen.

Fülldrähte

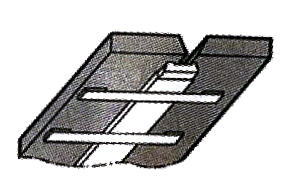

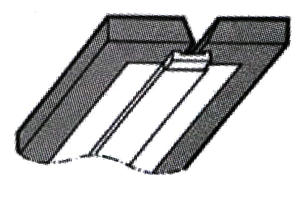

Fülldrahtelektroden bestehen aus einer metallischen, rohrförmigen Umhüllung und einer pulverförmigen Füllung. Die Füllung besteht aus mineralischen und/oder metallischen Stoffen. Die Querschnittsformen sind formgeschlossen und spaltfrei. Für das Verbindungsschweißen aller Stähle werden üblicherweise gasgeschützte Fülldrähte eingesetzt. Die selbstschützenden Fülldrahtelektroden haben in der Füllung einen hohen Anteil an gasbildenden Stoffen.

Die nachfolgende Ausführung beschreibt das MAG-Schweißen mit gasgeschützten Fülldrähten von Verbindungen an Baustählen, warmfesten Stählen, Feinkornbaustählen und nichtrostenden Stählen.

Die Fülldrähte werden in drei Gruppen eingeteilt:

- Rutilfülldrähte

- Basische Fülldrähte

- Metallpulverfülldrähte

Die Hauptgruppen unterscheiden sich in puncto: Aussehen der Naht, Schweißverhalten, Positionseignung und geeignete Schutzgase.

Fülldrähte werden dann eingesetzt, wenn sich technische und/oder wirtschaftliche Vorteile gegenüber dem MAG-Schweißen mit Massivdraht ergeben, die den höheren Preis des Fülldrahtes rechtfertigen.

Hier erfährst Du, wie das Fülldrahtschweißen funktioniert.

Schutzgase

Welches Gas nutzt man zum MAG-Schweißen nun eigentlich? Für das MAG-Schweißen mit Fülldrähten sind Schutzgase der COMPETENCE LINE, PERFORMANCE LINE und CO2 geeignet. Die Gase sind für alle Lichtbogenarten und Leistungsbereiche anwendbar.

Für den Rutilfülldraht nutzt man Werkstoffe wie Baustähle, niedriglegierte Stähle, Feinkornbaustähle. Schutzgase für diesen Fülldraht sind: Untergruppe M21 und C1 wie:

- CORGON 18

- Kohlenstoffdioxid

Rutilfülldraht kann man allerdings auch für Werkstoffe wie nichtrostende austenitische Stähle und Duplexstähle nutzen. In diesem Fall nutzt Du dann CORGON 18.

Metallpulverdrähte werden für Baustähle, niedriglegierte Stähle und Feinkornbaustähle benutzt. Für diesen Verwendungszweck nutzt Du die Untergruppen M20, M12 und M21, z. B.:

- CORGON 8

- CORGON 10

- CORGON 18

- CRONIGON 2

Metallpulverdrähte können jedoch auch für nichtrostende austenitische Stähle und Duplexstähle verwendet werden. In diesem Fall nutzt Du die Schutzgase der Untergruppen M12 und M21 wie z. B.:

- CRONIGON 2

- CRONIGON S3

Neben den Metallpulverdrähten und den Rutilfülldrähten werden auch Basische Fülldrähte verwendet. Diese werden, wie die Rutilfülldrähte und die Metallpulverdrähte, ebenfalls für Baustähle, niedriglegierte Stähle und Feinkornbaustähle genutzt. Als Schutzgase werden, wie bei Rutilfülldrähten, die Untergruppen M21 und C1 genutzt, wie z. B.:

- CORGON 18

- Kohlenstoffdioxid

Hinweis:

- Der Einfluss der Schutzgase bei pulvergefüllten Fülldrähten auf das Schweißverhalten ist geringer als bei Massivdrahtelektroden.

- Die Hinweise der Hersteller bezüglich der Schutzgase sind einzuhalten. Ein nur mit Kohlenstoffdioxid zugelassener Fülldraht darf nicht mit Mischgasen verschweißt werden.

- CORGON 18 darf bei nichtrostenden Stählen nur beim MAG-Schweißen mit Rutilfülldrähten und nicht bei entsprechenden Massivdrahtelektroden eingesetzt werden.

Schutzgasverbrauch bei Drahtdurchmessern <1,6 mm:

- Kurzlichtbogen 10–12 l/min

- Sprüh- und Impulslichtbogen 15–20 l/min

Die benötigte Schutzgasmenge wird entweder am Druckminderer an einem Manometer mit entsprechender Kapillare auf den Schutzgasverbrauch (l/min) geeicht oder mit einem Durchflussmengenmesser eingestellt.

Die eingestellte Schutzgasmenge sollte von Zeit zu Zeit mit einem Gasmessröhrchen an der Schutzgasdüse kontrolliert werden.

Schweißanlage

Alle Fülldrähte lassen sich mit Gleichstromquellen mit Konstantspannungskennlinien verschweißen. Die Impulstechnik wird für basische und Metallpulverdrähte vorzugsweise mit Mischgasen eingesetzt.

Die Stromquellen sollten die Möglichkeit der Plus- und Minuspolung bieten. Die Vorschubrollen sollten eine glatte V-Nut haben. Bei Stromstärken über 250 A sind wassergekühlte Schweißbrenner erforderlich.

Bei der Auswahl der Stromquellen sind die Leistungsdaten der Fülldrähte heranzuziehen. Die nachstehenden Daten gelten für einen Metallpulverdraht. Es muss berücksichtigt werden, dass Fülldrähte auch in Zwangspositionen in einem hohen Leistungsbereich verschweißt werden.

Bei einem Durchmesser des Fülldrahtes von 1,2 mm und einem Schweißstrom von 150 A bzw. einer Spannung von 34 V beträgt die Abschmelzleistung 2,1 kg/h. Bei doppelter Schweißstromstärke (300 A Schweißstrom und 34 V Spannung) beträgt die Abschmelzleistung bereits 6,0 kg/h.

Vergrößerst Du nun den Fülldrahtdurchmesser um 0,2 mm auf 1,4 mm, so entstehen bei 150 A bereits 26 V Spannung und eine Abschmelzleistung von 1,8 kg/h. Bei 350 A und 36 V Spannung entsteht eine Abschmelzleistung von 6,3 kg/h bei einem Durchmesser von 1,4 mm.

Erhöhst Du den Durchmesser nochmals von 1,4 mm auf 1,6 mm, so entsteht bei 150 A Schweißstrom und 24 V Spannung ebenfalls eine Abschmelzleistung von 1,8 kg/h. Erhöhst Du den Schweißstrom von 150 A auf 450 A, so entsteht bei einer Spannung von 40 V eine Abschmelzleistung von 6,1 kg/h.

Einstellhinweise

Die Schweißparameter sind beim MAG mit Massivdrahtelektrode bei den einzelnen Fülldrähten und dem verwendeten Schutzgas abhängig von der Fugenform, der Schweißposition und dem Drahtdurchmesser. Die Einstellwerte sind den Datenblättern der Hersteller zu entnehmen.

| PA Durchmesser (mm) |

1 G/1F Strom (A) |

W V Draht (m/min) |

Spannung (V) |

Verwendung | Lichtbogenart |

|---|---|---|---|---|---|

| 1,2 | 90-130 190-210 190-350 |

2,0 - 4,0 6,0 - 8,0 6,0 - 17,0 |

16 - 17 26 - 28 26 - 36 |

Wurzel Wurzel* Fülllage |

(Kurzlichtbogen) (Sprühlichtbogen) / |

| 1,4 | 110-150 220-230 220-480 |

1,5 - 3,0 5,0 - 7,5 5,0 - 17,0 |

16 - 18 27 - 29 27 - 40 |

Wurzel Wurzel* Fülllage |

(Kurzlichtbogen) (Sprühlichtbogen) / |

| 1,6 | 250 - 270 250 - 470 |

5,0 - 6,0 5,0 - 13,0 |

29 - 31 29 - 40 |

Wurzel* Fülllage |

(Sprühlichtbogen) / |

Einseitenschweißen auf keramischer Badsicherung, V-Naht

Das Einstellen von MAG-Schweißgeräten wird Dir auch nochmal in unserer 14. Heldenlektion von Hartmut erklärt.

Video: MAG-Schweißgeräte einstellen – Heldenlektion 14

Verfahrensdurchführung

Das MAG-Schweißen mit Fülldrähten unterscheidet sich vom MAG-Schweißen mit Massivdrahtelektroden in den folgenden Punkten:

- Die Rutilfülldrähte und die Metallpulverdrähte werden am Pluspol verschweißt, die basischen Fülldrähte am Minuspol.

Hinweis: Bei den Metallpulverdrähten auf Abweichungen achten. - Der Kontaktrohrabstand bei Drähten von bis zu 1,6 mm Durchmesser beträgt 20 mm.

Hinweis: Die Öffnungswinkel der Bauteile für das Fülldrahtschweißen sind kleiner. - Die basischen Fülldrähte und die Rutilfülldrähte werden schleppend, die Metallpulverdrähte stechend verschweißt.

- Bei Metallpulver- und Rutilelektroden kann beim Wurzelschweißen und in Zwangspositionen mit hoher Leistung auf keramischen Badsicherungen geschweißt werden.

- Für die Befestigung der keramischen Badsicherungen stehen verschiedene Möglichkeiten zur Verfügung:

- a) Mit Haftmagneten unter einer Stahlschiene

- b) Mit selbstklebender Aluminiumfolie

- Nicht alle Rutilfülldrähte sind für die Zwangspositionen auf Keramik geeignet. Den Hinweis der Hersteller beachten.

- Angaben der Hersteller zur Lagerung und Rücktrocknung genau beachten.

- Beim Fülldrahtschweißen ist die Rauchentwicklung höher als beim Schweißen mit Massivelektroden. Der Rauch beim Fülldrahtschweißen kann krebserregend sein – daher ist eine richtige Absaugung sehr wichtig.

- Beim Schweißen der nichtrostenden Stähle mit Rutilfülldrähten entfällt durch die Schlackebildung die kostenaufwendige Entfernung der Oxide auf der Naht einer Schweißung mit Massivdrahtelektrode.

Falls Du nochmal die genauere Anleitung zum MAG-Schweißen haben möchtest, dann kann euch unser Schweißexperte Harmut helfen. In der Heldenlektion 5 erklärt er, wie Du das MAG-Schweißen ganz einfach selbst erlernen kannst.

Video: MAG-Schweißen lernen – Heldenlektion 5

Diese Seite teilen

Hier gibt es noch mehr zu entdecken

Heldenblog-Einträge

Welches Schutzgas sollte ich beim MAG-Schweißen verwenden?

Welches Schutzgas für das MAG-Schweißen zu benutzen?

Welches Schutzgas sollte ich beim MAG-Schweißen verwenden?

Welches Schutzgas für das MAG-Schweißen zu benutzen?

Was muss ich beim Schweißen von Betonstahl beachten?

Welche Besonderheiten gibt es beim Schweissen von Betonstahl ? Wer darf Betonstahl schweißen ?

Wie kann ich den Lötzinn entfernen?

Wie wird Lötzinn entfernt? Wir erklären es in 5 einfachen Schritten.